Sulzer Pumpen Weltweit: Mit M4 (früher MEDUSA4) im Herzen der Konstruktionsprozesse

„Die Umstellung auf MEDUSA4 war für Sulzer Pumpen ein großer Schritt vorwärts. Die umfangreichen Automatisierungsmöglichkeiten, die moderne Oberfläche und eine riesige Menge an Produktivitätswerkzeugen bietet uns die Effizienz und Flexibilität, die wir benötigen, um neuen Anforderungen gerecht zu werden und erstklassige Pumpen zu entwickeln. CAD Schroers freundliche und fachgerechte Unterstützung ist unbezahlbar. Mit einem florierenden Geschäft und MEDUSA4 im Herzen unseres Konstruktionsprozesses können wir uns mit Zuversicht auf die nächsten Jahrzehnte des Wachstums und der Innovation freuen.”

Hansjörg Büchler, Chief Information Officer bei Sulzer Pumps

Über Sulzer Pumpen

Sulzer Pumpen stellt eine von vier Hauptbereichen des Sulzer Konzerns (Sulzer Corporation) dar und ist weltweit führend in der Entwicklung und Lieferung von Zentrifugalpumpen. Die Firma zeichnet sich besonders durch hervorragende Leistungen im technischen und betrieblichen Umfeld, sowie in der Kundenbetreuung aus. Sulzer hat sich seit 1775 immer wieder verändert und angepasst. Heute befindet sich wie damals ihren Firmenhauptsitz in der Schweiz allerdings gibt es Fertigungsstätten (einschließlich zweier Metallgießereien) in Deutschland, Großbritannien, Frankreich, Finnland, Indien, den USA, Kanada, Mexiko, Brasilien, Südafrika, Indien und China. Dazu kommt das größte Servicenetz der Welt mit über 60 Sachverständigen- und Wartungszentren für Pumpen aller Art.

Sulzer Pumpen AG Winterthur – im Herzen des Ganzen

Im Vorfeld der Produktforschung und -entwicklung

Durch ihr starkes Engagement für die Forschung wurde Sulzer Pumpen schnell zum Spezialisten auf den Gebieten der Hochdruckanwendung und Sondermaterialien. Im Schweizer Büro befindet sich die technische Abteilung für Forschung und Entwicklung: 30 Ingenieure, hauptsächlich MEDUSA-Anwender, die die Konzerngesellschaften – ihre Hauptkunden – in vielen Gebieten der Konstruktion unterstützen.

“Wir sind hauptsächlich auf dem Gebiet der Hydraulik tätig,” erklärt Frau Heike Tischler, Konstruktionsingenieur in der Schweiz, die für den Einsatz von MEDUSA4 in allen Sulzer Pumpen Betriebsstätten weltweit verantwortlich ist. „Wir verwenden viel Zeit darauf, die Leistungen der Pumpen zu verbessern und entwickeln unsere Produkte ständig weiter. Ein weiterer Schwerpunkt ist die mechanische Entwicklung. Wenn eine unserer Tochtergesellschaften eine Spezialpumpe verkauft, wie z.B. eine Feuerlöschpumpe auf einer Bohrinsel, die besonders hohen Druck erfordert, dann übernehmen wir die Gesamtentwicklung für sie. Dazu kommt die Marktforschung, um neue Nischen zu entdecken.”

Hansjörg Büchler, Chief Information Officer für Sulzer Pumpen weltweit, leitet den gesamten IT-Bereich und koordiniert für alle Sulzer Pumpen Gesellschaften alle Aktivitäten, die im Zusammenhang mit Informationstechnologie stehen, einschließlich der Warenwirtschaft und Infrastruktur.

Er war übergreifend für die MEDUSA4-Umstellung verantwortlich: “Wir fungieren als Sonder-Berater unserer Tochtergesellschaften und bieten Unterstützung bei besonderen Herausforderungen, die kundenspezifische Pumpen-Projekte darstellen, oder wenn Ressourcen einer Tochtergesellschaft knapp sind.”

Vom Speziellen zum Allgemeinen

Das Feedback aus bestimmten Forschungsprojekten, die auf Kundenwunsch betrieben werden, führt manchmal auch zu Entwicklungen, die später zum Standardprodukt führen und so eine Wertschöpfung für alle Beteiligten darstellen. Frau Tischler: „Das Schweizer Büro entwickelt zur Zeit eine neue Pumpenserie zur Erweiterung unserer Produktpalette. Hier wird gerade ein neues Prüffeld gebaut. Der Prototyp wird in der Schweiz konstruiert, gebaut und ausgiebig geprüft. Wenn alles in Ordnung ist, geht die MEDUSA-Konstruktionszeichnung an die Tochtergesellschaft, die das Projekt in Auftrag gegeben hat. Diese erstellt dann die Einzelzeichnungen und bezieht die Einzelteile von unterschiedlichen Sulzer-Standorten und anderen Zulieferern.“

Bei kleineren Projekten, wie z.B. der Entwicklung einer Spezial-Pumpe basierend auf existierenden Pumpen, sind im Normalfall drei Personen erforderlich: ein Konstrukteur, ein Hydrauliker und ein Berechnungsingenieur.

MEDUSA damals und heute

MEDUSA wurde bei Sulzer Pumpen zum ersten Mal im Jahre 1985 eingesetzt, als sich CAD-Systeme gerade etablierten. In dieser Zeit wechselte häufiger der Produktanbieter, bis MEDUSA seine „geistige Heimat“ bei einem seiner größten deutschen Reseller fand: 20 Jahre später bezeichnete MEDUSA4, die vierte Generation, die am Ende des Jahres 2004 freigegeben wurde, eine Art Wiedergeburt der weltbekannten Produktentwicklungslösung. Sie hielt das Versprechen der Firma CAD Schroer gegenüber einer treuen Kundenbasis, mit der Softwareübernahme im Jahre 2001 ausgezeichnete Gegenleistungen für die Wartungsbeiträge zu gewährleisten.

Ein Herz aus Gold

„MEDUSA war schon immer eines der leistungsstärksten und flexibelsten Konstruktionssysteme am Markt, mit enormem Automatisierungspotenzial durch die BACIS Programmiersprache,” erläutert Gilbert Koch, Leiter der Schweizer CAD Schroer-Geschäftsstelle, der das Projekt vonseiten des Anbieters steuerte. Das Produkt wandelte sich von der tablettgesteuerten Konstruktion und dem Microvax Arbeitsplatz, zu PCs und benutzeroberflächengesteuerter Konstruktion. Nach 20 Jahren und mehreren Neuauflagen entschied sich die CAD Schroer Group (CSG), dass es an der Zeit sei, das System komplett zu modernisieren, ihm eine zeitgemäße Oberfläche zu geben, und dazu eine große Anzahl neuer Produktivitätswerkzeuge zu entwickeln, die den Konstruktionsanforderungen des 21. Jahrhunderts mehr als gerecht werden. Dazu war es wichtig, besonders auf eine klare und einfache Bedienung zu achten, die Kunden heutzutage von Standardprodukten verlangen.

„Mit MEDUSA4 ging das wichtige Signal sowohl an treue als auch neue Kunden, dass wir bereit sind für das nächste Jahrtausend ,” sagt Gilbert Koch. “Nicht nur eine zeitgemäße Oberfläche, schnelleres Rechnen, größere Leistung, leichten Zugriff auf leistungsstarke Werkzeuge und neue Möglichkeiten der effizienten, zentralen Verwaltung und Qualitätssicherung waren angesagt – wir bieten auch eine Menge technischer Innovationen, wie z.B. die dynamische Zeichnungsbearbeitung ohne die Notwendigkeit einer vollständig und widerspruchsfrei bemaßten Geometrie (SMART Edit), viele schnelle und intuitive drag and drop Funktionen und eine einfache, jederzeit einführbare Gruppenstruktur. Und viele Dinge mehr, die ich hier alle gar nicht aufzählen kann.” Die MEDUSA4 Produktpalette beinhaltet 2D-Zeichnungserstellung und Parametrik, leistungsstarke zeichnungsbasierende 3D-Modellierung, 2D- zu 3D- Anlagenbau und Fabrikplanung, Electrical Design und eine große Anzahl von Zusatzmodulen, von der integrierten Symbolbibliothek über SAP® bis zu Pro/ENGINEER® Schnittstellen.

Achtung, Fertig…

Sulzer Pumpen war einer der ersten Kunden, der die vielen Vorteile der neuesten Version erkannte, und schnell mit der weltweiten Umstellung begann. Der Firmenhauptsitz in Winterthur, welcher für die Entwicklung und Durchsetzung der weltweiten IT-Strategie verantwortlich ist, beaufsichtigte das MEDUSA4 Projekt.

Frau Tischler: „Nicht jede Änderung oder neue MEDUSA- Version wurde von uns übernommen. Zuerst war ich auf einem M4 Workshop, danach kam CAD Schroer zu uns, um die neue Version vorzustellen, und eigentlich waren alle ziemlich beeindruckt. Es gab viele zusätzliche Funktionen; von der neuen Oberfläche waren wir alle sehr begeistert, und die Bedienung war einfacher. Ein Punkt war auch die DWG-Format-Unterstüzung bei der Konvertierung von Kundenzeichnungen, da MEDUSA4 umfangreiche Unterstützung für die neueste AutoCAD® Version liefert.”

Herr Büchler sah das Upgrade als gute Gelegenheit, eine Bestandsaufnahme zu machen und ein grundsätzliches Fazit zu ziehen. „Wir haben analysiert, wie heute gearbeitet wird, und die Dinge, die man nicht mehr braucht, über Bord geworfen, um die Vorteile der neuen Version wirklich herauszuholen – z.B. das Umschreiben von Bacis 1 Programmen auf Bacis 2. Das bedeutet, dass die alten Texteingabemakros durch benutzerfreundliche Dialoge ersetzt wurden, was unsere Konstrukteure als besonders angenehm empfinden.“

CAD Schroer führte die Bedarfsanalyse durch “und es wurde ein Konzept vorgelegt, wie die Umstellung am besten vonstatten gehen sollte, und wie wir uns vorzubereiten hatten. Das war sehr gut organisiert,” sagt Frau Tischler.

Die technischen Berater der CSG portierten bzw. schrieben existierende Anpassungen um, die teilweise den Konstruktionsprozess total automatisieren. Zudem entwickelten Sie bestimmte Sonderwerkzeuge, die von verschiedenen Standorten verlangt und dann in das zentrale Software-Paket übernommen wurden.

Achim Maihöfer, der Hauptberater der CAD Schroer AG für dieses Projekt, entwickelte ein Werkzeug, welches Konstrukteuren die Möglichkeit bietet, halbsymmetrische Dimensionen (von der Mittellinie ausgehend) zu selektieren, und sie automatisch soweit wie möglich zu kürzen, um besonders klare, lesbare Zeichnungen zu schaffen. Benutzer haben auch die Möglichkeit, sie manuell zu kürzen.

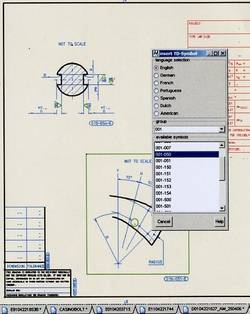

Frau Tischler: „CAD Schroer hat auch unsere existierende „TD Funktion“ verbessert. Das ist ein sehr wertvolles Werkzeug, welches wir als MEDUSA-Erweiterung entwickelten; es ermöglicht uns ganz leicht, Zeichnungen automatisch in sieben Sprachen zu erzeugen.” TDs sind Symbole, die sprachabhängig sind, und aus zwei Teilen bestehen: einem grafischen und einem Textanteil. Der Textanteil kann über eine Nummer identifiziert und per Programm übersetzt werden, indem man die Symbole austauscht.

Brücken schlagen

Jeder Sulzer Pumpen-Standort benutzt MEDUSA, um seinen spezifischen Anforderungen gerecht zu werden. „Hier in der Schweiz geht es um die Grundlagenforschung,” erklärt Frau Tischler, „während sich die deutsche Konstruktionsabteilung mit Kundenprojekten beschäftigt.” Trotzdem war es Ziel dieses Projektes, betont Herr Büchler, soweit wie möglich zu standardisieren, sodass Besonderheiten die Ausnahme darstellen.

„Gerade hier kommt unsere Fachkenntnis zur Geltung,” meint Achim Maihöfer: „Als externe Berater, die sich mit verschiedenen Interessenvertretern innerhalb Sulzer Pumpen unterhalten, war es uns möglich, unterschiedliche geografische oder Abteilungsanforderungen zu erkennen und zu überlegen, wie man diese am besten technisch zusammenführt. So gelingt es uns oft, zwischen den verschiedenen Arbeitsweisen Brücken zu schlagen und durch bestimmte Anpassungen Prozesse einfacher zu gestalten.” Verschiedene Standorte unterscheiden sich zum Beispiel in ihren Freigabemechanismen, benutzen unterschiedliche Zeichnungsnummerierungssysteme, oder brauchen andere Zeichnungskopfinformationen. Lösungen, die den meisten Standorten entgegenkommen, ohne zu viele spezielle Entwicklungen zu verlangen, bedeuten administrative und Supportersparnisse. “Dabei ist es immer wichtig, eine Firma sowohl auf der strategischen als auch betrieblichen Ebene zu verstehen,” fügt Gilbert Koch hinzu.

Brücken schlagen

Jeder Sulzer Pumpen-Standort benutzt MEDUSA, um seinen spezifischen Anforderungen gerecht zu werden. „Hier in der Schweiz geht es um die Grundlagenforschung,” erklärt Frau Tischler, „während sich die deutsche Konstruktionsabteilung mit Kundenprojekten beschäftigt.” Trotzdem war es Ziel dieses Projektes, betont Herr Büchler, soweit wie möglich zu standardisieren, sodass Besonderheiten die Ausnahme darstellen.

„Gerade hier kommt unsere Fachkenntnis zur Geltung,” meint Achim Maihöfer: „Als externe Berater, die sich mit verschiedenen Interessenvertretern innerhalb Sulzer Pumpen unterhalten, war es uns möglich, unterschiedliche geografische oder Abteilungsanforderungen zu erkennen und zu überlegen, wie man diese am besten technisch zusammenführt. So gelingt es uns oft, zwischen den verschiedenen Arbeitsweisen Brücken zu schlagen und durch bestimmte Anpassungen Prozesse einfacher zu gestalten.” Verschiedene Standorte unterscheiden sich zum Beispiel in ihren Freigabemechanismen, benutzen unterschiedliche Zeichnungsnummerierungssysteme, oder brauchen andere Zeichnungskopfinformationen. Lösungen, die den meisten Standorten entgegenkommen, ohne zu viele spezielle Entwicklungen zu verlangen, bedeuten administrative und Supportersparnisse. “Dabei ist es immer wichtig, eine Firma sowohl auf der strategischen als auch betrieblichen Ebene zu verstehen,” fügt Gilbert Koch hinzu.

…Los!

Als der Schweizer Hauptsitz mit der Einführung von MEDUSA4 in allen Sulzer Pumpen-Standorten begann, betraf die Umstellung 27 Server-Lizenzen in Deutschland, 21 in Großbritannien, 13 in Brasilien, 7 in Frankreich, 7 in Kanada, 6 in der Schweiz, 4 in Südafrika, und 3 in Indien. Diese Lizenzen werden von ca. 120 Mitarbeitern genutzt. Die Umstellung der Niederlassungen ging reibungslos, wobei Frau Tischler und Herr Büchler besonders die enge Zusammenarbeit mit dem Schweizer CAD Schroer Büro lobten.

„Wir haben hier in der Schweiz zentral eine Installation ausgeführt, die wir dann den anderen Ländern zur Verfügung gestellt haben, sodass die gesamte Umstellung so gut wie gleichzeitig stattfand. Das ging ohne Probleme”, bestätigt Herr Büchler.

“Wir waren mit der Umstellung sehr zufrieden. Und die Unterstützung von CAD Schroer, speziell von Herrn Maihöfer, war wirklich super – auch Herr Wegmann, der uns jetzt immer noch mit Tipps zur Anwendung hilft. Das find’ ich wirklich gut,” fügt Frau Tischler hinzu.

Probieren geht über Studieren

Eine wesentlich neue Software-Version bringt Veränderungen mit sich und keiner hat es gern, wenn sich Dinge ändern, besonders wenn man schon 20 Jahre mit einem System arbeitet, es im Detail kennt und ganz bestimmte, eigene Arbeitsmethoden entwickelt hat.

Aber Probieren geht über Studieren!

Frau Tischler: „Von der neuen grafischen Benutzeroberfläche sind alle ganz besonders angetan; es macht viele Dinge einfacher als zuvor. Aber es wird natürlich seine Zeit brauchen, bis sich die Anwender an die neue, und besonders die veränderte, Funktionalität gewöhnt haben.”

Sie nennt als Beispiel das neue Gruppenstruktur-Konzept, welches ihr besonders gefällt, weil sie erst einmal „drauf loszeichnen“, und später die Struktur wie gewünscht festlegen kann. „Das ist ja jetzt viel schöner – es ist wie im Explorer – ich kann alles ’rumschieben, und muss mir am Anfang gar keine Gedanken machen.” Trotzdem gibt es auch Kollegen, die es gewöhnt waren, ihre Komponenten sofort während der Erstellung zu gruppieren, und denen die alte Clump-Struktur sehr am Herzen lag.

“Neuere Anwender, oder die, die wie ich mit AutoCAD gearbeitet haben, betrachten es als ganz normal erst einmal loszuzeichnen, und die Struktur später hinzuzufügen – und dann gibt es natürlich auch viele Dinge, die man mit AutoCAD gar nicht machen könnte,“ fügt Frau Tischler hinzu.

„Frau Tischler beschreibt dort eine sehr normale, wenn auch nicht immer einfache Situation, wenn ein großes Software-Upgrade eingeführt wird,” meint Gilbert Koch. “Die Leute, die MEDUSA jeden Tag benutzen, stellen sich schnell um und wir ergänzen unsere Anwenderschulung mit Workshops, in denen wir auf ganz persönliche Fragen und Arbeitsweisen eingehen können. Oft ist es ganz einfach – man zeigt den Leuten an ihren eigenen Bildschirmen, wie man etwas schneller machen kann – schon sind sie wieder glücklich.”

Das CAD Schroer Team besuchte eine der größten Sulzer Pumpen Niederlassungen, um zu erfahren, wie die Umstellung dort in der Praxis ablief.

Ein einschlägiger Fall: Sulzer Pumpen Deutschland

Der deutsche Standort in Bruchsal bei Karlsruhe, eine der wichtigsten Fertigungsstätten der Sulzer Pumpen, konstruiert und fertigt spezifische Pumpen für weltweite Projekte. Unter den ca. 300 Mitarbeitern befinden sich 200 Büroangestellte und 100 hoch qualifizierte Mitarbeiter der Werkstatt. In Bruchsal arbeiten ca. 35-40 CAD-Konstrukteure, davon sind 35 MEDUSA-Anwender, die sich 27 Server Lizenzen teilen.

Bernd Günter Pfeiffer ist hier für Informatik und Organisation verantwortlich, und wird von Winfried Reichert, der die technische EDV betreut, zusammen mit Georg Hasenfus, der in der Entwicklung tätig ist, unterstützt. Er hat das Projekt MEDUSA4-Umstellung in Deutschland, in enger Zusammenarbeit mit Frau Tischler in der Schweiz, gemanagt. Herr Hasenfus war einer der Ersten, der an der MEDUSA- Anwenderschulung teilnahm, als das Produkt vor 20 Jahren eingeführt wurde. Er war damals damit beauftragt, andere Anwender einzuweisen. Zusammen erklären die Herren heute, wie die deutsche Firma arbeitet, und welch entscheidende Rolle MEDUSA dabei spielt.

Pumpen nach Maß

„Vorkonstruierte Pumpen, die aus einem Variantenkatalog entstehen aber trotzdem kundenindividuell angepasst werden, überwiegend für Einsatzbereiche in der Kohlenwasserstoffaufbereitung und Energieerzeugung – das ist unsere Spezialität,” erklärt Herr Pfeiffer. Im Gegensatz zu manch anderen deutschen Firmen, befindet sich Sulzer Pumpen in einer großen Wachstumsphase: „80% unserer Produkte werden nämlich für den Export hergestellt.”

Die beeindruckende Produktpalette der Firma wird ständig ausgeweitet, da die Firma sowohl organisches Wachstum fördert als auch wichtige Firmen in Marktnischen übernimmt – so zum Beispiel die Übernahme der Firma „Crown Pumps“ in Texas in diesem Jahr, die vertikale Turbinenpumpen erzeugt. Sulzer bietet inzwischen ungefähr 46 verschiedene Pumpenserien an, angefangen von einstufigen über Mantel- und Stufengehäusepumpen bis hin zu axialgeteilten und vertikalen Pumpen.

Das Geschäft basiert auf Bestellungen von Generalauftraggebern, die für die komplette Ausrüstung einer Anlage für Endkunden, zum Beispiel einer Feuerlöscheinrichtungen für Bohrinseln, verantwortlich sind.

Umsatzerlöse der deutschen Firma sind mehr als zufriedenstellend, und das Jahr 2006 sieht besonders ertragsstark aus. Pumpen machen dabei nur 50% des Erlöses aus; die andere Hälfte davon werden durch Wartungs- und Beratungsdienstleistungen erzielt. Im Jahre 2005 wurden hier 721 Pumpen hergestellt, wobei viele davon mindestens mehrere zehn-, wenn nicht hunderttausende von Euro wert sind. Der Gesamtumsatz von Sulzer Pumpen hat sich im Jahre 2005 gegenüber 2004 um 26,4% gesteigert, mit einem 55,4%igen Anstieg des Betriebsertrages.

Projekte aller Größen

“Unser Produkt ist kein Massenprodukt“, erklärt Herr Reichert, “Wir arbeiten auf Projektbasis. Unsere Kunden definieren einen Lieferumfang – dies ist üblicherweise ein Aggregat bestehend aus der Pumpe, dem Motor (diesen kaufen wir auf Grundlage der Kundenangaben hinzu), Dichtungen, Kupplungen, Kühlern u.s.w. Manchmal bekommen wir von einem Kunden lediglich eine Zeichnung mit Schriftkopf und Logo, manchmal einen Aufstellungsplan. Bei P&IDs müssen definierte Nummerierungssysteme benutzt werden. Vom Dichtungs- oder Motorhersteller bekommen wir Basisdaten, die dann in unseren MEDUSA-Zeichnungen weiterverarbeitet werden. Endkunden wünschen ihre Dokumentation in verschiedenen CAD-Formaten. Das war einer der Gründe für die Umstellung auf MEDUSA4 – der leichte Datenaustausch über DWG/DXF mit AutoCAD und anderen Systemen.”

Herr Hasenfus: „Es gibt eigentlich keinen Auftrag, bei dem Pumpenzeichnungen nicht agepasst werden müssten, selbst wenn es nur ein Aufstellungsplan ist oder dem Aggregat ein neuer Motor hinzugefügt wird.“

Die Projektlaufzeit beträgt 5-6 Monate für kleinere Pumpen und mehrere Jahre bei großen Projekten.

Das ESCRAVOS Projekt

MEDUSA im Mittelpunkt

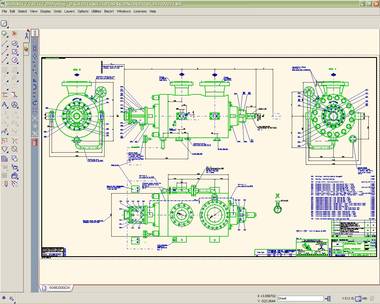

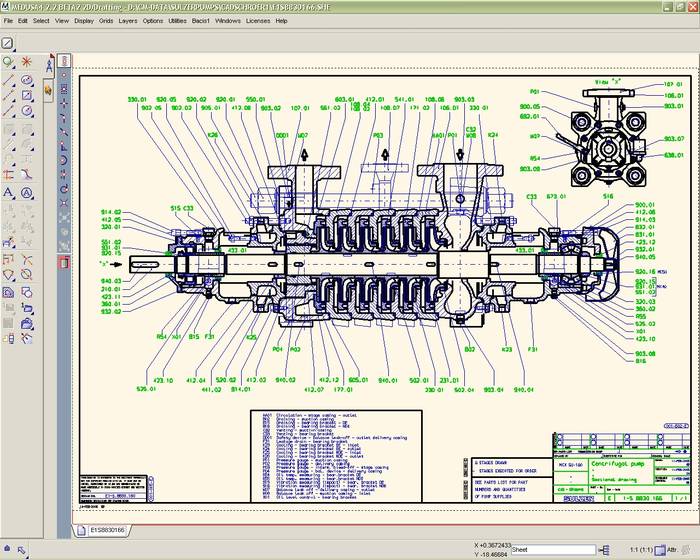

Konstrukteure bei Sulzer Pumpen in Deutschland arbeiten schon seit 1985 mit dem Produkt, um neue Pumpen zu entwickeln, existierende Zeichnungen anzupassen und komplexe Pumpenaggregate für Spezialanwendungen zu konstruieren.

Sobald ein Auftrag eingeht, beginnen MEDUSA-Experten, wie Herr Hasenfus und Herr Luft, mit dem Konstruktionsprozess. Zunächst wird eine Übersichtszeichnung erstellt, in der der Gesamtaufbau der Pumpe dargestellt ist. Dann geht es an die Detailarbeit. Die Pumpen werden außen und innen an die Förderbedingungen und die Werkstoffe angepasst. Anschließend werden Rohre, Dichtungen und andere Komponenten hinzugefügt, indem dafür Einzelzeichnungen erstellt werden. Zum Schluss fertigen die Konstrukteure Aufstellungsplan und Draufsicht der Pumpe an.

Kunden erhalten Basiszeichnungen oft in Papierform oder als PDF, zusammen mit schematischen Darstellungen der Anlage, wie z.B. P&ID, um elektrische Verkablungen, Verrohrungen usw. einplanen zu können.

Erfolgreiches Umstellungs- Management

Als MEDUSA4 in Deutschland eingeführt wurde, gelang die Umstellung relativ schmerzlos, da die Kleinarbeit schon durch CAD Schroer und den schweizer Hauptsitz geleistet wurde. „Es gab zum Beispiel eine ganze Menge Details, die wir beachten mussten, als wir unsere Standardsymbolbibliotheken integrierten,“ sagt Achim Maihöfer, der eng mit dem deutschen Team zusammenarbeitete. „Wir wollten sichergehen, dass der Kunde richtig vom neuen „Style“-Konzept in MEDUSA4 profitiert. Wir haben die Mappings programmiert, um einheitliche Ergebnisse zu erzielen, und neue Linienstile hinzugefügt, die vom südafrikanischen Standort benötigt wurden. Diesem iterativen Prozess war zu verdanken, dass die Zeichnungen aller Länder ohne Weiteres konvertiert werden konnten.”

Winfried Reichert: „Infolgedessen hatten wir keinerlei Probleme mit der Konvertierung. Ich wollte unseren gesamten Datenbestand in einem Schritt aktualisieren und habe aus diesem Grund eine Listenkonvertierung durchgeführt . Bei 80.000 Zeichnungen hat das auf zwei Rechnern gerade mal vier bis sechs Stunden gedauert – also, nicht der Rede wert.“

Georg Hasenfus fügt hinzu: “Die Umstellung auf MEDUSA4 war sehr unkompliziert – im Gegensatz zur Umstellung vom Tablett auf grafische Menüs! Die Arbeitsweise hat sich zwar fundamental geändert, aber – und das konnten wir während der Schulungsphase beobachten – erfahrene MEDUSA-Anwender gewöhnten sich schnell daran.”

Die weltweite Anwenderschulung war so koordiniert, dass sie überall fast zeitgleich stattfinden konnte: CAD Schroer führte sie direkt in Deutschland, Frankreich und der Schweiz – und über seine Vertriebspartner in der restlichen Welt – durch. MEDUSA4 Administratorenkurse wurden schon vorher abgehalten, sodass jeder Standort bereits eine Kontaktperson für Anwender und den CSG Technischen Support hatte.

„Eine Sache, die ich nicht genug empfehlen kann, ist, dass es sich wirklich bezahlt macht, die Anwender auf Administratoren- bzw. Umsteigerkurse zu schicken; besonders in einem Fall wie bei Sulzer Pumpen, wo die M4 der zuvor eingesetzten MEDUSA-Version einen Riesenschritt voraus ist,” sagt Gilbert Koch. „Wenn Anwender lernen, wie man die neuen Werkzeuge und Funktionalitäten am besten ausnutzen kann, steigt der Produktivitätsgrad ungemein.”

Das Herz am rechten Fleck

Wie die meisten IT-Manager nur zu gut wissen, braucht man bei Produkt-Upgrades, bei denen es um neue Versionen mit viel neuer Funktionalität, neuen Möglichkeiten und neuer Oberfläche geht, eine gut durchdachte Strategie, besonders wenn mehrere Gesellschaften und Standorte hinzukommen. Die Verantwortlichen müssen dabei alle Aspekte der Unternehmensprozesse und -infrastruktur in Betracht ziehen, sowohl technische als auch menschliche. Der Schlüssel zum Erfolg liegt im effektiven Umstellungs-Management und klarer Kommunikation: Detaillierte Planung und Auswertung zusammen mit einer engen, effizienten Partnerschaft zwischen Implementierungsteam und dem Systemanbieter.

Herr Büchler rät: “Ich würde unbedingt jedem empfehlen, unserem Beispiel zu folgen, die Leute von CAD Schroer von Anfang an ins Boot zu holen, und sie an einer Bestandsanalyse zu beteiligen; dann sollten Sie intern schauen, dass alle im Team am gleichen Strang ziehen und auf dem gleichen Informationsstand sind – danach das Projekt mit einem Meilensteinplan durchziehen.“

Bei Sulzer Pumpen erfolgte eine schwierige, internationale Umstellung aufgrund von guter Planung und ausgezeichneter Kommunikation zwischen dem Kunden und CAD Schroer, reibungslos.

„Die Umstellung auf MEDUSA4 war für Sulzer Pumpen ein großer Schritt vorwärts,” schließt Herr Büchler ab, ”Die umfangreichen Automatisierungsmöglichkeiten, die moderne Oberfläche und eine riesige Menge an Produktivitätswerkzeugen bietet uns die Effizienz und Flexibilität, die wir benötigen, um neuen Anforderungen gerecht zu werden und erstklassige Pumpen zu entwickeln. CAD Schroers freundliche und fachgerechte Unterstützung ist unbezahlbar. Mit einem florierenden Geschäft und MEDUSA4 im Herzen unseres Konstruktionsprozesses können wir uns mit Zuversicht auf die nächsten Jahrzehnte des Wachstums und der Innovation freuen.”